|

| |

|

| |

|

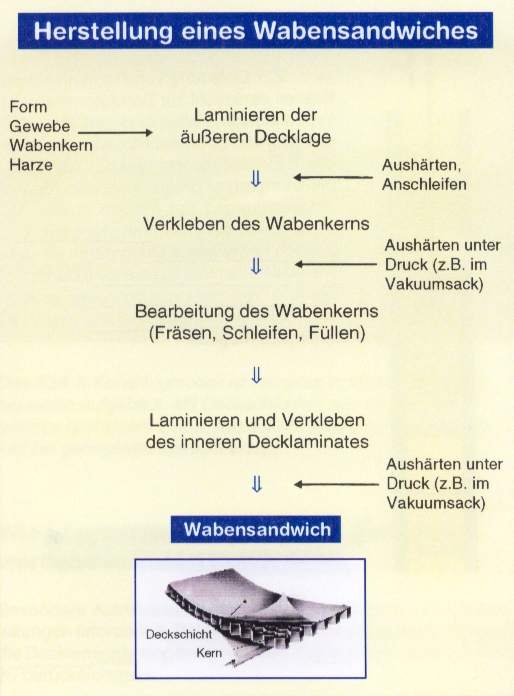

Ein leichtes druckfestes Kernmaterial hält zwei dünne Decklagen auf Abstand. Da im Lastfall "Biegung" v.a. die äußeren Lagen die Zug- und Druckkräfte aufnehmen, kann der Plattenkern aus leichterem Material eingesetzt werden und ist lediglich zur Übertragung der Schubkräfte verantwortlich. Mit der Sandwich-Bauweise kann besonders in Verbindung mit hochfesten Fasern minimales Gewicht bei großer Wandstärke realisiert werden.

| |

Bei welchen Bauteilen ist diese Technik sinnvoll ? | |

|

Bei großflächigen Bauteilen, also z.B. Verkleidungsteile, Sitzschalen, etc. Je flacher die Form und je weniger Kanten und enge Radien, desto einfacher ist die Herstellung als Sandwich. | |

Wahl des Kernmaterials | |

Die mit Abstand besten gewichtsbezogenen Schub- und Druckfestigkeiten besitzt Polyamid-Wabe.

Sie ist z.B. bei R&G in den Stärken 1,5mm, 2mm, 3mm und 5mm erhältlich. Ich habe fast alle Teile mit 2mm-Wabe produziert. Lediglich in Ausnahmen (z.B. die Sitzschale) habe ich 3mm oder 5mm verwendet.

Die mit Abstand besten gewichtsbezogenen Schub- und Druckfestigkeiten besitzt Polyamid-Wabe.

Sie ist z.B. bei R&G in den Stärken 1,5mm, 2mm, 3mm und 5mm erhältlich. Ich habe fast alle Teile mit 2mm-Wabe produziert. Lediglich in Ausnahmen (z.B. die Sitzschale) habe ich 3mm oder 5mm verwendet.Nachteil des Wabenmaterials ist der extrem hohe Preis. Alternativ kann bei etwas schlechteren Eigenschaften auch Balsaholz, Styropor, dicke Pappe o.ä. verwendet werden. | |

Arbeitsschritte | |

Maßnahmen zur Optimierung des Dickenverhältnisses zwischen Decklaminaten und Wabenkern | |

|

Ziel |

Maßnahme |

|

Beulsteifigkeit erhöhen |

|

|

Festigkeit erhöhen |

|

|

Stoßfestigkeit erhöhen |

|

Probleme bei Sandwichbauteilen | |

|

Sobald keine Haftung mehr zwischen Deck- und Kernschicht besteht, kann es zu extremen Einbußen von Steifigkeit und Festigkeit kommen.

Derartige Ablösungen können z.B. durch Stoßbeanspruchung entstehen.

| |

Tips zum Vakuumziehen | |

|

| |

Gestaltung von Krafteinleitungen | |

|

| |